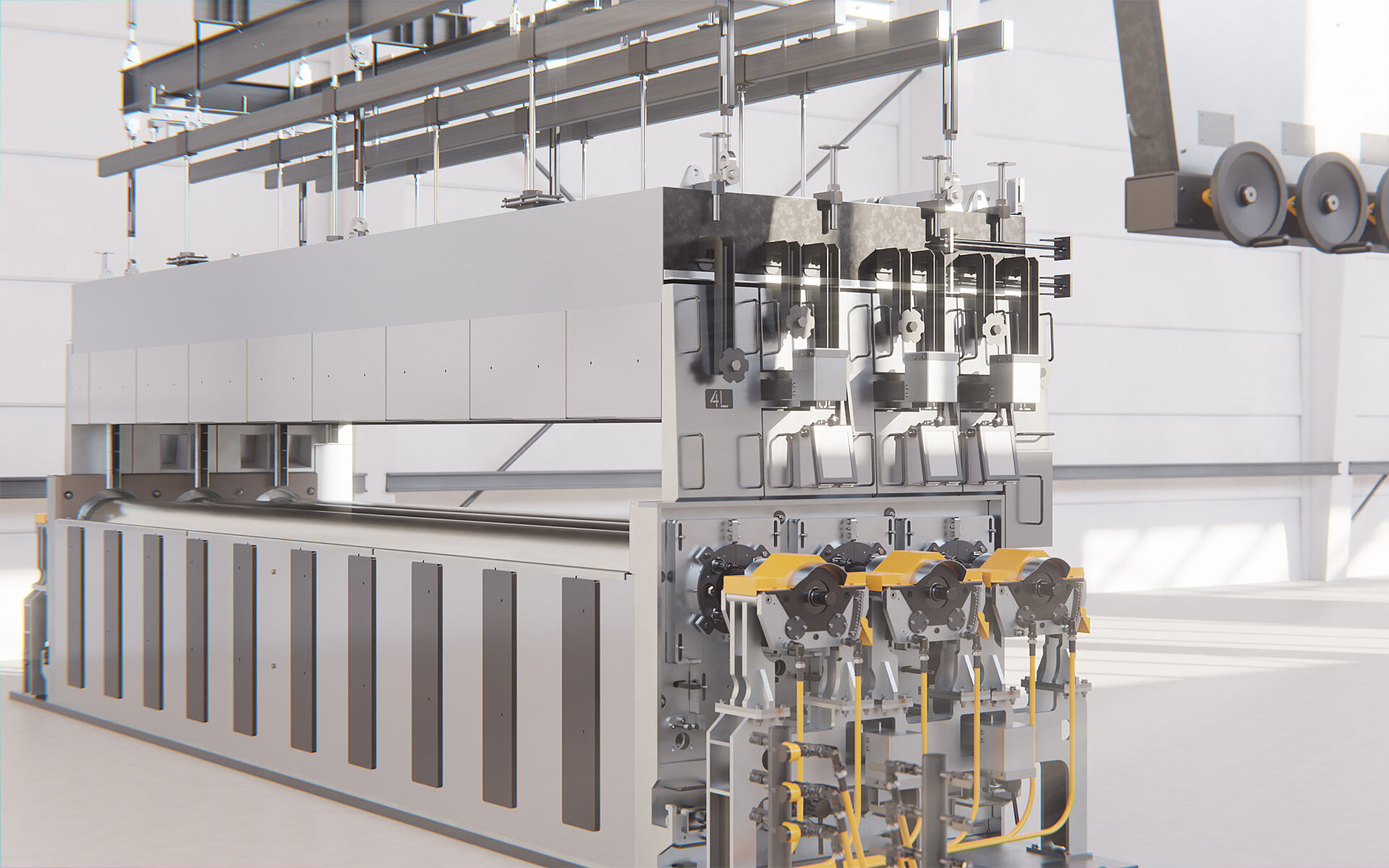

可调节冷却能力的新型退火窑在降低能耗的同时提高了玻璃质量

- 退火窑的新设计使冷却能力完全适应要求,从而提供了一个灵活的退火点。

- 模块化的设计可以优化过程控制,以及模拟简化维护和操作。

- 这项新技术因此创造了一个更好的过程模拟,并已为进一步的数字化措施做好准备。

哈姆拉/德国。在退火窑中控制冷却是达到理想玻璃质量的关键工艺因素之一。格林策巴赫的新型退火窑可以根据需要精确调整冷却能力。可单独控制的部分是一个重大进步,增加了退火点的灵活性。这为用户提供了新的选择,以实现各种生产情况下的理想玻璃张力。新的设计和改进的冷却技术因此提供了强大的附加值,也使能源消耗明显减少。这也包括增加职业安全和优化维护的可能性。

线性冷却曲线对玻璃质量至关重要

在浮法玻璃生产中,玻璃通过锡槽后的渣箱被送入退火窑,其长度可达 200 米。玻璃带从约600℃冷却到约60℃。在这个生产阶段,决定性的因素是退火点周围的温度曲线,它在505℃和525℃之间的温度范围,取决于玻璃的具体位置。在退火点,玻璃从弹性状态转变为固态。理想情况下,这一点前后的冷却曲线应该是尽可能的线性。原因是正确的温度曲线和冷却速率对玻璃的张力至关重要。如果张力太高,玻璃带可能会出现裂缝。如果应力太低,玻璃以后就不能充分地加工。

通过新一代退火窑,格林策巴赫提高了退火点的灵活性,从而为客户提供了新的可能性,以实现各种生产情况下的完美玻璃张力。在CNUD EFCO 40年的经验基础上,格林策巴赫对退火机进行了全新的设计。

新设计的目标是:

- 在生产过程中,退火点在吨位和玻璃厚度方面具有更大的灵活性

- 退火窑的模块化结构,改进了工艺控制

- 在项目工程阶段改善模拟的可能性,以优化退火窑

- 通过高效的冷却和较低的热损失,减少了能源消耗和排放。

热端优化:新退火窑的优势

新的退火窑允许根据需要精确调整冷却能力。可单独控制的加热和冷却部分使过程得到更精确的控制,并能对变化作出灵活的反应。更短的模块导致了更短的控制区,因此可以更精确地对过程做出反应。因此,退火点通过适应的温度曲线保持灵活。此外,可控的冷却也可用于对整个玻璃带的张力分布进行优化。玻璃在冷却过程中的收缩由配备伺服驱动器的分段驱动系统来补偿。刮伤的风险大大降低。这些变化带来了玻璃质量的大幅提高,同时也大大降低了能源消耗。这些能源的节省是由于高效的冷却过程和优化的绝缘。可选的热回收也有助于进一步提高能源效率。

有了新的设计,现在的生产在吨位和厚度范围方面更加灵活。

易于维护 - 在运行过程中更换辊子

创新的驱动设计使退火窑的维护更加容易,并且由于创新的保护罩,在维护过程中对人员提供了更多的保护,在操作过程中也是如此。用户还可以从大大降低的噪音水平和直观的系统操作中受益。

着眼于未来--为进一步的自动化和数字化措施做好准备

浮法玻璃生产线的设计很复杂。为了满足未来不断增长的客户和环境需求,需要解决一些深远的挑战。虚拟的数字图像为更大的规划和工艺效率提供了更多的可能性。 “我们正在加紧研究数据科学和工艺模型的课题,” 格林策巴赫玻璃业务高级副总裁马库斯·格鲁伯说,“我们的目标是更好地模拟和理解流程,以缩短项目工程阶段,降低投资成本,提高生产效率。”

新的退火窑已经为未来的调整做好了充分准备。退火窑采用了更多的传感器技术,增强了数据情况,使更精确的模拟和过程控制成为可能。还包括与更高级别的控制系统的接口和相关的数字化潜力。