Rührreibschweißen für grüne Mobilität

Mit grünem Strom betriebene Autos nehmen immer mehr an Fahrt auf – die Mobilitätsbranche ist im Umbruch. Aus der Politik kommen in immer kürzerem Takt starke Impulse für emissionsarme Fahrzeuge. So verbietet beispielsweise Kalifornien Verbrennungsmotoren ab 2035. In Deutschland gibt es ebenfalls eine Diskussion über das Ende der Verbrenner. Das EU-Klimaschutzziel, bis zum Jahr 2030 ein Minus von 40 Prozent bei den CO2-Emissionen zu schaffen, könnte auf 55 Prozent verschärft werden. Automobilhersteller bauen ihr Portfolio dementsprechend um und stärken emissionsfreie Antriebslösungen. Konzepte wie das Fahren mit Strom schlagen direkt auf den Einsatz von Aluminium in der Zulieferindustrie durch.

Aufträge aus Autoindustrie in ganz Europa

„Die Nachfrage zum Schweißen von Gusskomponenten für die Automobilbranche steigt immens – etwa beim Herstellen von Batteriewannen oder Wärmetauschern für Elektro-Fahrzeuge. Hier kann unser Rührreibschweiß-Verfahren besonders punkten“, sagt Sahin Sünger, Produktmanager FSW bei Grenzebach. Das Unternehmen hat 2020 bereits einige Großaufträge für europäische Automobilhersteller eingefahren, die bei der E-Mobilität und den damit verbundenen Bauteilen auf das Rührreibschweißen setzen. Grenzebach bietet FSW-Lösungen für Batteriewannen in Guss- und Strangpressbauweise für Hybrid- und BEV-Modelle (Battery Electric Vehicle). Daneben ist Grenzebach mit FSW-Lösungen für Wärmetauscher und Leistungselektronik auf dem Markt vertreten. Damit unterstützt Grenzebach weltweit namhafte Tier-1, mit den hergestellten Bauteilen Automobilproduzenten (OEM) eine technologische Pole Position zu verschaffen.

Rührreibschweißen ist emissionsarm und schafft robuste Nahtstellen

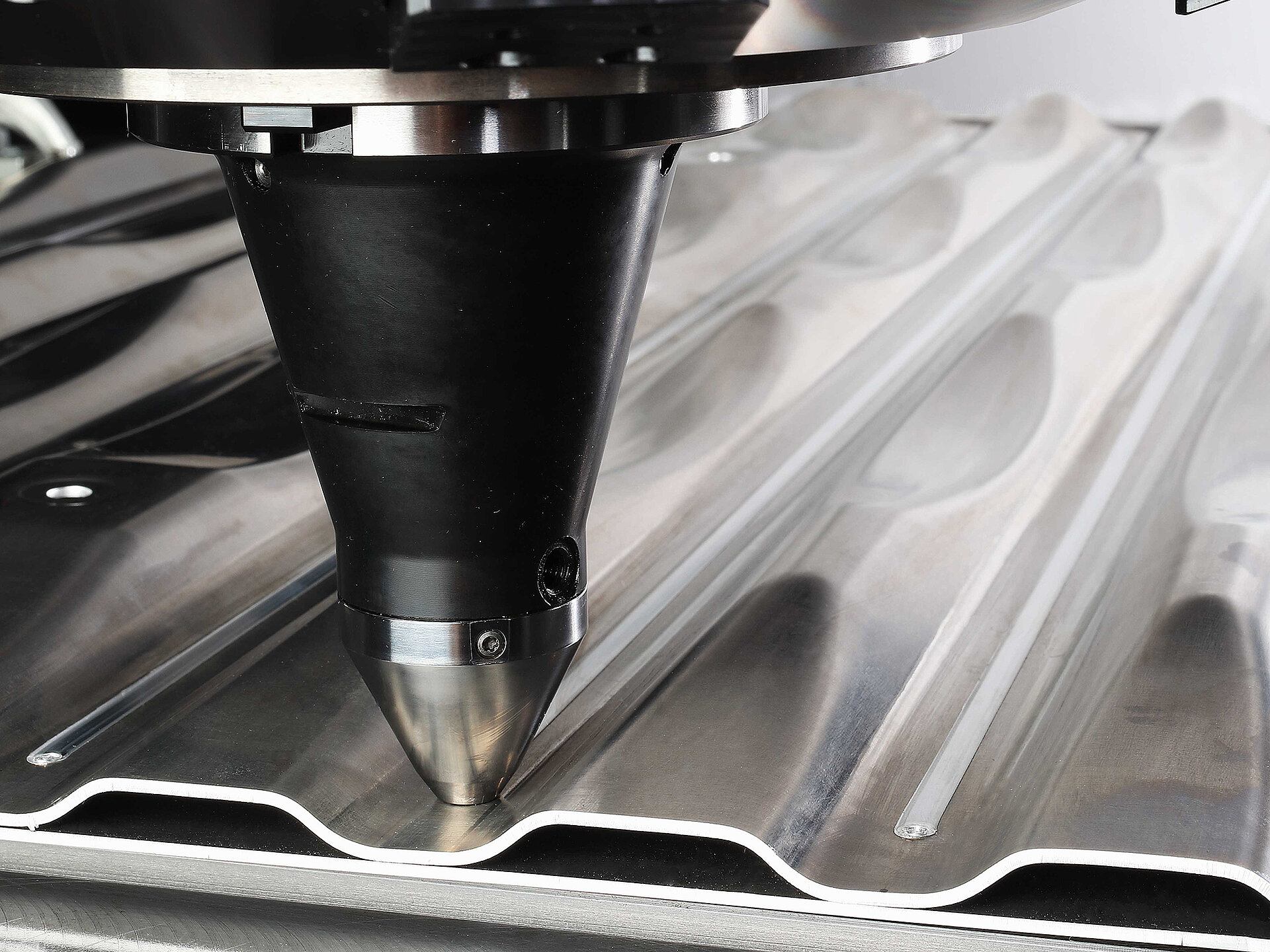

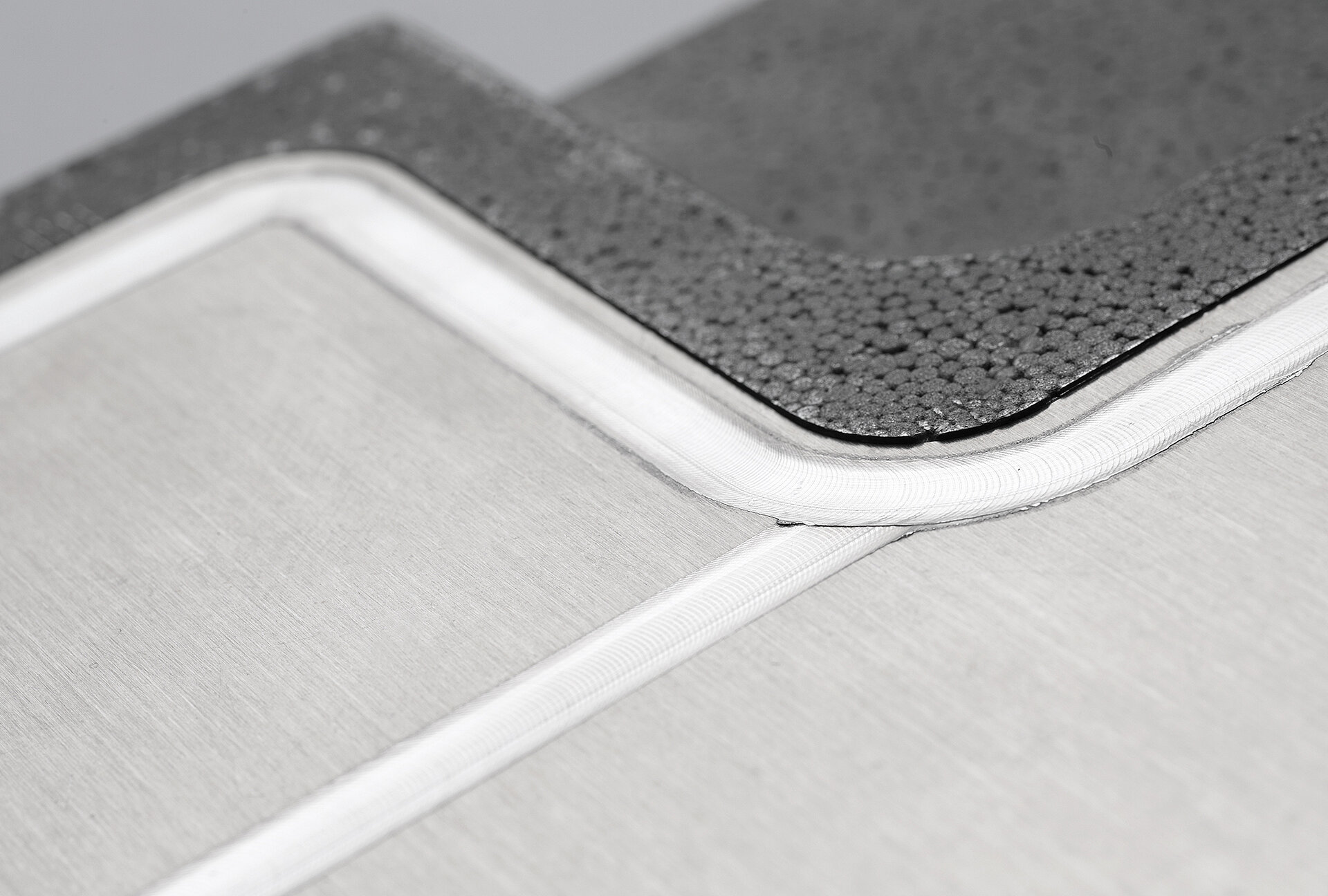

Häufig geht es dabei um die Arbeit mit porenbehaftetem Guss und unebener Oberfläche, die mit konventionellen Schweißtechniken nur schwer zu verarbeiten sind. Gerade hier kann das Rührreibschweißen seine Stärken besonders ausspielen. Ein rotierendes Werkzeug erzeugt durch Reibung und Druck an der Nahtstelle die benötigte Prozesswärme. Der Werkstoff wird durch die eingebrachte Wärme plastisch verformbar und durch die Rotation des Werkzeugs entlang der Nahtstelle verrührt. Die Naht, die auf diese Weise entsteht, zeichnet sich durch besondere Dichtigkeit aus. Ergebnis ist ein homogenes Gefüge mit hervorragenden Eigenschaften. Weil die Dichtnaht auch mechanisch äußerst belastbar ist, kann sie an strukturrelevanten Stellen eingesetzt werden. Die hohe Tragfähigkeit der FSW-Naht trägt immens zur Sicherheit der Fahrzeuge bei. Die Verbindungen, die durch FSW geschaffen werden, sind aufgrund des geringen Energieeintrags verzugsarm.

Nicht zuletzt gilt: emissionsfreies Verfahren trifft auf emissionsarme Antriebstechnologien. Im Vergleich zu herkömmlichen Schmelzschweißverfahren wie etwa dem Lichtbogenschweißen werden beim Rührreibschweißen weder Schweißdraht noch Schutzgas oder aufwändige Abluftsysteme benötigt. Darüber hinaus ist die Anwendung geräuscharm und erzeugt keine optische Strahlung.

Innovative Technologie wird laufend weiter entwickelt

Mit der Technologie und ihren Vorteilen hat Grenzbach bereits bei verschiedensten Projekten Erfahrungen gesammelt. Die tiefen Kenntnisse zum Rührreibschweißen und das umfassende Praxiswissen macht das Unternehmen mit laufenden Verbesserungen für seine Kunden nutzbar: Gemeinsam mit den Produktentwicklern und Prozessexperten auf Anwenderseite entwickeln die Fachleute von Grenzebach die FSW-Technologie laufend weiter und bieten ein breites Portfolio, das für sämtliche Anforderungen aus dem Markt aufgestellt ist. Es stehen verschiedene Anlagenkonzepte zur Verfügung - von Portalanlagen mit kundenspezifischen Arbeitsbereichen bis hin zu Robotern, die 3D-Geometrien schweißen. „Unsere neue Doppelspindelanlage D-DSM, die wir 2019 auf der Automotive Engineering Expo dem Markt präsentierten, kommt inzwischen bereits für die volumenstarke Produktion von Batteriewannen für E-Fahrzeuge zum Einsatz. Wir haben damit exakt die Bedürfnisse in der Industrie getroffen und wir entwickeln das Portfolio vorausschauend weiter“, unterstreicht Sahin Sünger.

Hohe Entwicklungs- und Fertigungstiefe, verlässlicher Partner

Grenzebach unterstützt als Technologie-Zulieferer den Wandel in der Mobilität. Die Auftragslage aus der Automobilindustrie für FSW-Leistungen ist sehr gut. In der Unternehmenszentrale in Hamlar bei Augsburg ist Grenzebach mit hoher Entwicklungs- und Fertigungstiefe für FSW-Technologie ausgestattet. „Wir sind ein solide aufgestelltes Familienunternehmen, das seit Jahren zu den Global Playern zählt. Auf dieser sicheren Basis zeigen wir auch in Zeiten, die von Wandel und Umbruch geprägt sind, höchste Performanz. Unser FSW-Team lebt ein hohes Maß an Agilität, wir nehmen Impulse für Innovationen frühzeitig und mit Begeisterung auf“, sagt Christian Herfert, Head of Friction Stir Welding Technology bei Grenzebach.

Produktdesign und Prozesse mit im Blick

Das Grenzebach-Portfolio wird durch kundenspezifische Bauteilzuführtechnik für Integrationslösungen sowie MES-Anbindungen abgerundet. Christian Herfert: „Der ganzheitliche Blick auf Projekte und Kundenfragen zeichnet uns von jeher aus. Von der ersten Idee an beraten wir im Produktdesign und in der Prozessführung und bieten dafür das leistungsstarke Equipment.“

Ausgezeichnete Technologie

Für seine Innovationsstärke in der FSW-Technologie hat Grenzebach bereits eine Reihe von Auszeichnungen erhalten: Im Sommer bekam das Unternehmen den igus vector Award für das Steigern der Funktionalität der FSW-Portalanlage durch das Einsetzen des igus-Systems. Diese spezifische Lösung für die Energiezuführungs-Einheit ermöglicht ein Drehen des Schweißkopfes von +/- 720°. Ein entscheidendes Feature für das Schweißen von komplexen Geometrien wie etwa Wärmetauschern. Bereits Anfang 2020 waren Grenzebach und der Software-Partner Weidmüller von der Fachzeitschrift elektro Automation ausgezeichnet worden. Für die durch Künstliche Intelligenz (KI) unterstützte Real-Time-Qualitätskontrolle beim Rührreibschweißen in der industriellen Produktion. „Die Auszeichnungen und der starke Zuspruch aus der E-Mobilitäts-Branche beflügeln das ganze FSW-Team. Wir sind mit viel Engagement dabei, die Prozesse und Produkte von morgen zu entwickeln“, so Christian Herfert.