Qualität und Energie-Effizienz im Trockenen

Grenzebach stellt bei der LIGNA in Hannover die neue, integrierte Feuchte- und Dickenmessung für Holzfurniere vor – und zeigt, wie digitale Anwendungen Produktionstechnologie und Prozessabläufe voranbringen.

Die ganze Welt der Holzverarbeitung kommt vom 27. bis 31. Mai in Hannover zusammen – bei der LIGNA. Unter dem Slogan „Grenzebach - we do drying better“ stellt Grenzebach (Halle 26, Stand F57) in einer Weltpremiere eine Feuchte- und Dickenmessung für Holzfurniere vor, die Qualitäts- und Energiemanagement in verarbeitenden Unternehmen in hohem Maße unterstützt. Das System ist so ausgelegt, dass es Feuchte und Stärke von Holzfurnieren einzeln oder gleichzeitig vermessen kann. „Das neue System kommt bevorzugt vor und hinter dem Trockner zum Einsatz, um den Energieeintrag optimal regeln zu können. Dabei kann sowohl der Trend über die Zeit hinweg aufgezeigt werden – als auch ein Feuchte- und Dicken-Mapping über verschiedene Furniere erstellt werden“, sagt Dr. Christoph Habighorst, Vice President Sales Building Materials Technology bei Grenzebach in Bad Hersfeld.

Holzfeuchten von 0 bis zu mehr als 100 Prozent atro

Ein Einsatz des kontaktlosen Messsystems direkt nach dem Schälen ist ebenfalls möglich, da die Feuchte- und Dickenmessung auch sehr hohe Holzfeuchten von mehr als 100 Prozent atro sicher abbildet. „Unser Messsystem ist ideal für den „grünen“ Schällinienteil der Produktionslinie. Neben den Holzfeuchten lassen sich für dieselben Furniere auch deren Dicken kontinuierlich abbilden. Dies unterstützt die Kontrolle der Schälmaschine. Damit setzt sich das Grenzebach-System klar vom Wettbewerb ab“, erläutert Dr. Habighorst. Durch ein spezielles Verfahren ist die Stabilität der Messwerte im Hinblick auf Abstandsvariation und Welligkeit der Furniere optimiert. Das innovative Messsystem bildet sämtliche Funktionen bereits für die wichtigsten industriell genutzten Laub- und Nadelhölzer ab.

Grenzebach: Partner für Produktinnovationen

„Grenzebach - we do drying better“: Das breite und tiefe Know-how zur Trocknung von Holzfurnieren hat in der Zusammenarbeit mit Unternehmen aus der Holzindustrie dazu geführt, dass Baustoffprodukte zur Marktreife entwickelt wurden konnten. Dies wurde durch signifikante Fortschritte bei der zugehörigen Produktions- und Verarbeitungstechnologie möglich. „Uns intensiv der Lösung von Spezialfragen zu widmen, hat uns innerhalb kürzester Zeit zur Marktführerschaft in diesen Bereichen verholfen“, unterstreicht Dr. Habighorst. Bei der LIGNA zeigt Grenzebach eine Reihe von innovativen Bau- und Werkstoffen, die durch Trocknungs- und Handlingstechnik von Grenzebach möglich geworden sind. „In die Technologie fließt wiederum jahrzehntelange Erfahrung mit zahlreichen Anlagen ein. Mit mehr als 400 installierten Trocknern gehört Grenzebach international zu den führenden Anbietern von Anlagen und Komponenten in der Furnierherstellung. Weitere 400 installierte Anlagen in anderen Baustoffindustrien unterstreichen das vielfältige Grenzebach Produktions- Know-how“. Neben Schälfurnieren laufen von Grenzebach-Anlagen auch dekorative Furniere, die in der Möbelindustrie, auf Yachten, in Hotels oder anderweitig im Interior-Design verwendet werden.

Höhere Trocknerleistung, weniger Energieverbrauch

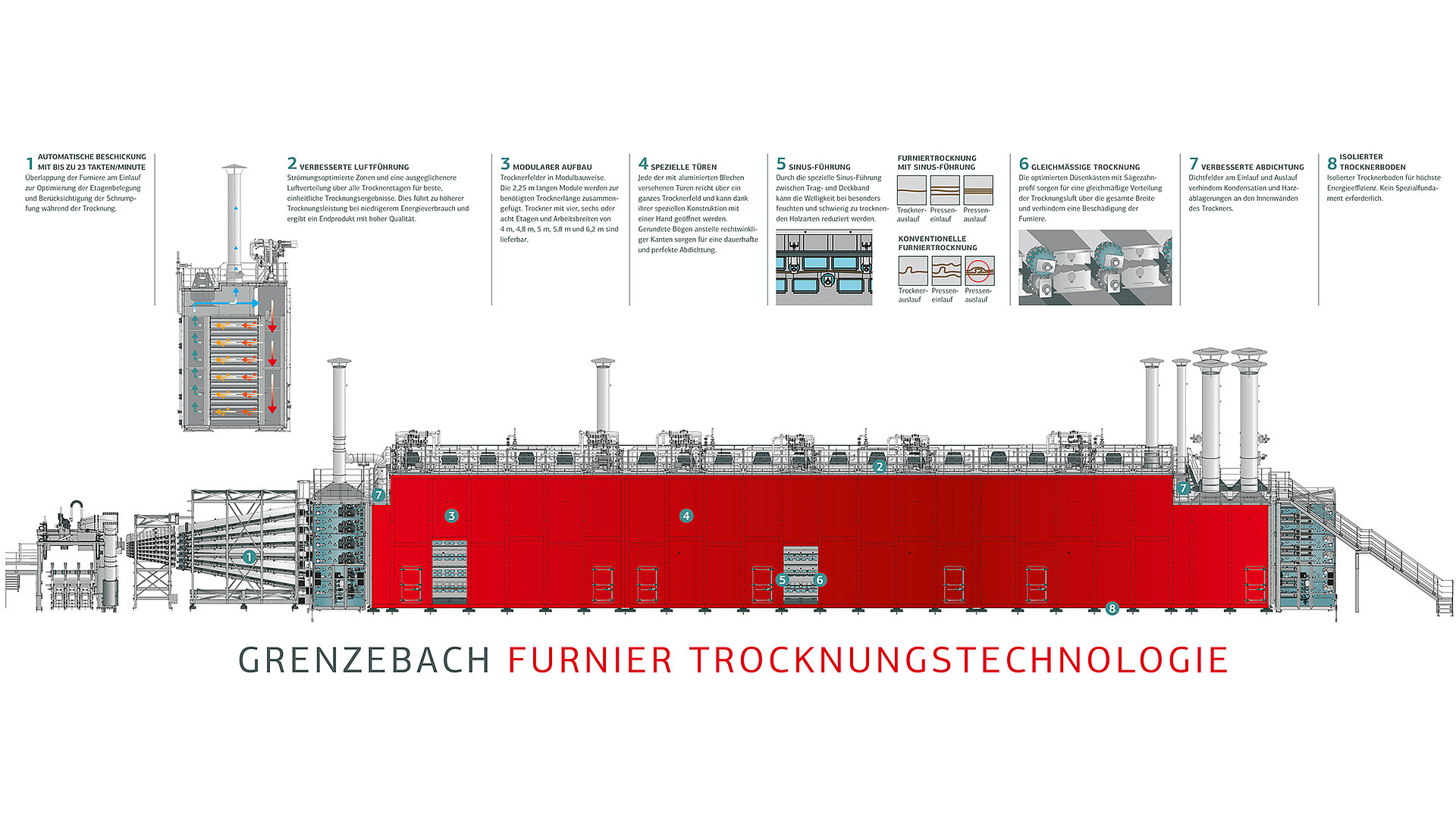

Die Besonderheiten der Grenzebach Trocknungstechnologie stehen natürlich im Fokus des LIGNA-Auftritts: So lässt sich der aktuelle Schälfurniertrockner mit bis zu 23 Takten/Minute beschicken. Am Einlauf können die Furniere überlappt werden. Dies dient zur Optimierung der Etagenbelegung und Vergleichmäßigung der Trocknung - und klar, dass dabei die Schrumpfung während der Trocknung bereits berücksichtigt ist. Die Luftführung haben die Spezialisten von Grenzebach noch einmal verbessert: Die strömungsoptimierten Zonen und eine ausgeglichene Luftverteilung über alle Trockneretagen sorgt für optimale, einheitliche Trocknungsergebnisse. „Eine höhere Trocknerleistung bei geringerem Energieverbrauch, die zu einem Endprodukt mit hoher Qualität führt: Mit unserer Technologie berücksichtigen wir sämtliche Zielparameter unserer Kunden im Produktionsprozess“, merkt Dr. Christoph Habighorst an. Für eine gleichmäßige Verteilung der Trocknungsluft über die gesamte Breite der Anlage sorgen optimierte Düsenkästen mit Sägezahnprofil. So wird auch das bekannte Risiko der Trocknerverstopfung minimiert.

Modulare Bauweise für jeden Bedarf

„Grenzebach - we do drying better”: Der Furniertrockner von Grenzebach ist modular aufgebaut und kann so optimal für die jeweiligen Verhältnisse vor Ort installiert werden. Die 2,25 Meter langen Module werden zur benötigten Trocknerlänge zusammengefügt. Lieferbar sind Trockner mit vier, sechs oder acht Etagen – mit folgenden Arbeitsbreiten: 4 Meter; 4,80 Meter; 5 Meter; 5,8 Meter; 6,2 Meter – auch Sonderbreiten sind möglich. Was den Zugang zum Trockner anbelangt: Jede der mit aluminierten Blechen versehenen Türen reicht über ein ganzes Trocknerfeld und kann dank ihrer speziellen Konstruktion mit einer Hand geöffnet werden. Gerundete Bögen zur Aufnahme der speziell entwickelten Türdichtungen anstelle rechtwinkliger Kanten sorgen für eine dauerhafte und perfekte Abdichtung. In welcher Größe und Ausstattung der Furniertrockner im Einzelfall auch installiert wird: Ein Spezialfundament ist nicht erforderlich, ein isolierter Trocknerboden ist für Grenzebach eine Selbstverständlichkeit – höchste Energieeffizienz immer im Blick.

Grenzebachs Bandtrockner ist mit einer speziellen Sinus-Führung zwischen Trag- und Deckband ausgestattet, so dass die Welligkeit bei besonders feuchten und schwierig zu trocknenden Holzarten durch entsprechende Pressung reduziert werden kann, wie dies beispielsweise bei Buche oder Pappel notwendig ist. Stichwort besondere Feuchtigkeit: Dichtfelder am Einlauf und Auslauf verhindern Kondensation ebenso wie Harzablagerungen an den Innenwänden des Trockners. Sehr hohe Feuchteklimata (bis zu 900 g H2O/kg Luft) je Trocknungsabschnitt sind durch die extrem dichte Konstruktion des Grenzebach Trockners erst möglich.

Planen und optimieren mit Hilfe von Virtual Reality

Wie kann und soll die Trocknungsanlage für unseren Bedarf im Detail aussehen? Und wo gibt es in der Prozesskette die Möglichkeit, weiter optimierend einzugreifen? Um für Unternehmen aus der holzverarbeitenden Industrie Antworten auf diese Fragen zu finden, setzen die Experten von Grenzebach verstärkt Virtual Reality (VR) ein. „Aufzuzeigen, was dank Digitalisierung im Arbeitsalltag heute bereits möglich ist und welche Räume sich hier für morgen auftun: Uns ist es ein wichtiges Anliegen, dies bei der LIGNA zu zeigen – und entsprechend in den Austausch und in die Diskussion zu gehen“, betont Dr. Christoph Habighorst. Das Spektrum reiche von der Konzeption und Konstruktion von Produktionsanlagen mit VR-Unterstützung bis hin zur Simulation von komplexen Prozessketten. Klar, dass die Besucher der LIGNA am Grenzebach-Stand auch gleich einen Ausflug in eine Furnieranlage mittels VR-Brille machen können.

Durch Upgrades Ausfallzeiten vermeiden

Bei der LIGNA sensibilisiert Grenzebach zudem dafür, wie sich durch ein Upgrade bei der Steuerungstechnik Ausfall- und Fehlerzeiten bei Anlagen vermeiden lassen. Habighorst: „Service mit greifbarem Mehrwert zu bieten, hat für uns höchste Priorität – dazu gehört auf jeden Fall die Ertüchtigung von Anlagen mit modernster Steuerungs- und Bedientechnik. Was ein VNC-Upgrade bringt, machen wir bei Anwendungen am Messestand direkt nachvollziehbar.“

Strategischer Partner HOMAG Group

Den Schwung vom Grenzebach-Stand können Besucher gleich mitnehmen in Halle 14, Stand H34: Dort präsentiert die HOMAG Group, strategischer Partner von Grenzebach, Neues zu integrierten Lösungen für die Produktion in der holzbearbeitenden Industrie und dem Handwerk. Grenzebach steuert Fahrerlose Transportsysteme für den optimalen Werkstoff-, Produktions- und Warenfluss bei

Mehr als 400 Anlagen für die Furnierproduktion von Grenzebach laufen weltweit. In der Sortierung beträgt die Stapelgeschwindigkeit bis zu 300 m pro Minute. Ein weiterer Vorteil liegt in der gleichmäßigen Trock-nung über die volle Breite und alle Etagen. Dabei sind Acht-Etagen-Trockner mit bis zu 6,2 m Arbeitsbreite im Einsatz.