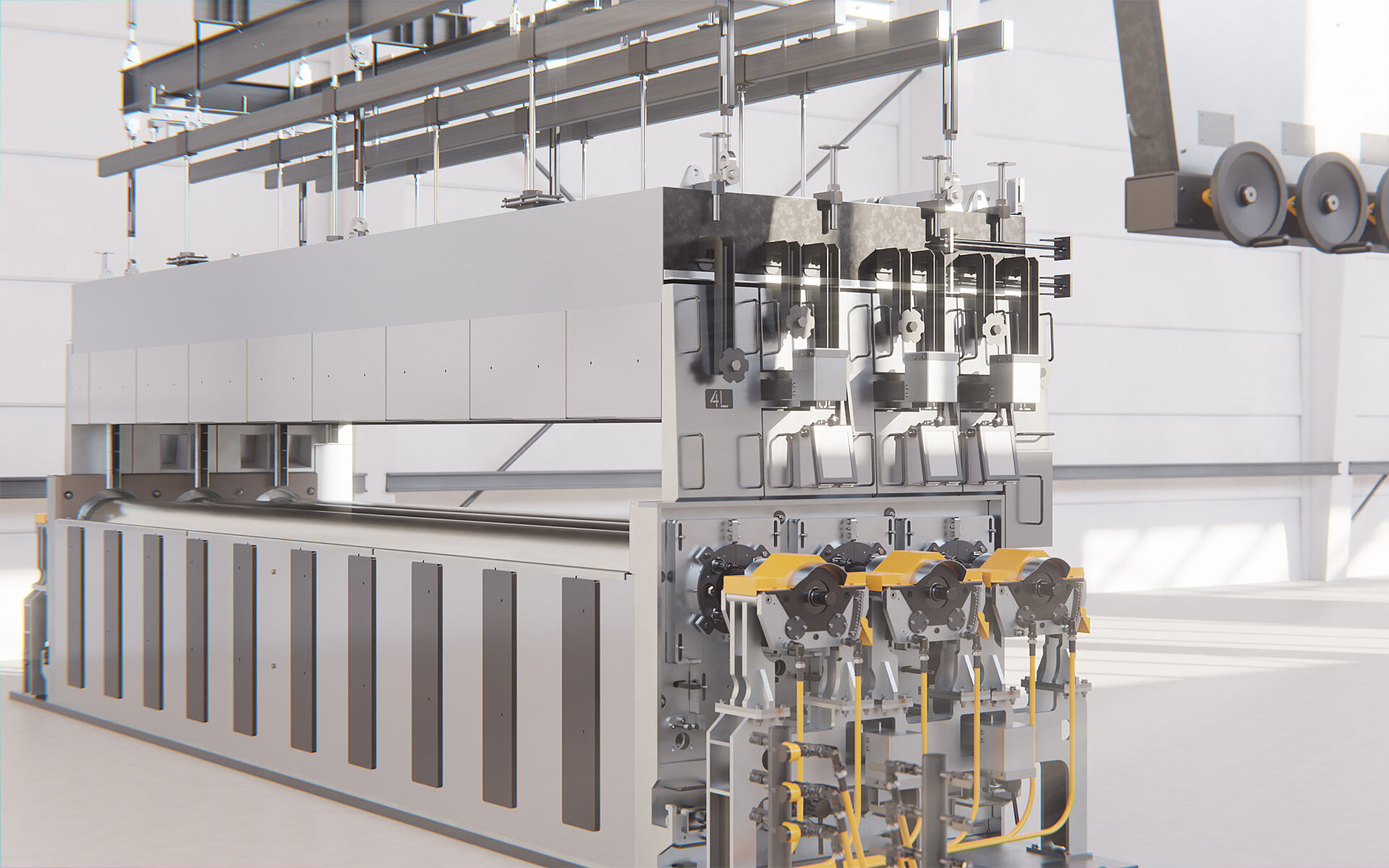

Neuer Rollenkühlofen mit regelbarer Kühlleistung steigert die Glasqualität bei reduziertem Energieverbrauch

- Das neue Design des Rollenkühlofens sorgt für eine exakt auf den Bedarfsfall angepasste Kühlleistung und ermöglicht somit einen flexiblen Annealing Point.

- Der modulare Aufbau ermöglicht eine optimierte Prozesskontrolle sowie eine einfachere Wartung und Bedienung.

- Die neue Technologie schafft noch bessere Prozess-Simulation und ist bereits für weitere Digitalisierungsmaßnahmen gerüstet.

HAMLAR/Deutschland. Eine kontrollierte Kühlung im Rollenkühlofen ist einer der entscheidenden Prozessfaktoren hin zur idealen Glasqualität. Mit dem neuen Rollenkühlofen von Grenzebach lässt sich die Kühlleistung nun exakt auf den Bedarfsfall anpassen. Einzeln regelbare Sektionen bedeuten dabei einen großen Schritt vorwärts, und erhöhen die Flexibilität am Annealing Point. Anwender erhalten damit neue Möglichkeiten zur Erzielung der idealen Glasspannung für verschiedenste Produktionsszenarien. Das neue Design und die verbesserte Kühltechnologie bieten dabei leistungsstarke Mehrwerte und führen zudem zu einem deutlich reduzierten Energieverbrauch. Ein Mehr an Arbeitssicherheit sowie eine optimierte Wartungsmöglichkeit zählen ebenso dazu.

Lineare Kühlkurven entscheidend für die Glasqualität

In der Floatglasherstellung wird das Glas nach dem Zinnbad über die Drossbox dem bis zu 200 Meter langen Rollenkühlofen zugeführt. Das Glasband kühlt dann von etwa 600 Grad Celsius auf rund 60 Grad Celsius ab. Entscheidend ist in dieser Produktionsphase der Temperaturverlauf um den sogenannten Annealing Point, der je nach Zusammensetzung des Glases im Temperaturbereich zwischen 505 °C und 525 °C liegt. Der Annealing Point ist der Punkt, an dem das Glas vom elastischen in den festen Zustand übergeht. Das Bestreben ist, dass vor und nach diesem Punkt möglichst lineare Kühlkurven erreicht werden. Denn die richtigen Temperaturprofile und Abkühlungsraten sind ausschlaggebend für die Spannung im Glas. Zu hohe Spannungen führen zu Rissen im Glasband. Zu geringe Spannungen führen dazu, dass das Glas später nicht mehr ausreichend gut bearbeitet werden kann.

Mit der neuen Generation an Rollenkühlofen erhöht Grenzebach nun die Flexibilität am Annealing Point und eröffnet Kunden neue Möglichkeiten zur Erzielung der perfekten Glasspannung für verschiedenste Produktionsszenarien. Basierend auf der 40-jährigen Erfahrung von CNUD EFCO, hat Grenzebach das Design des Rollenkühlofen komplett überarbeitet.

Zielsetzungen des neuen Designs waren:

- Höhere Flexibilität beim Annealing Point bei der Produktion in Bezug auf Tonnage und Glasdicke

- Ein modularer Aufbau des Kühlkanals mit verbesserte Prozesskontrolle

- Verbesserung der Möglichkeiten für Simulationen zur Optimierung des Rollenkühlofens bereits in der Projektierungsphase

- Reduzierter Energieverbrauch und Emissionen durch hocheffiziente Kühlung und geringere Wärmeverluste

Optimierungen am Heißen Ende: Vorteile des neuen Rollenkühlofens

Der neue Kühlkanal ermöglicht eine exakt auf den Bedarfsfall angepasste Kühlleistung. Die einzeln ansteuerbaren Heiz- und Kühlsektionen erlauben es, den Prozess genauer zu kontrollieren und flexibel auf Veränderungen zu reagieren. Verkürzte Module führen zu kürzeren Regelzonen, sodass noch präziser auf den Prozess eingegangen werden kann. So lässt sich der Annealing Point durch angepasste Temperaturkurven flexibel halten. Darüber hinaus kann die Spannungsverteilung durch die regelbare Kühlung auch quer zum Glasband optimiert werden. Durch segmentierte Antriebsstränge mit geregelten Servoantrieben wird die Kontraktion des Glases während des Abkühlens kompensiert. Das Risiko für Kratzer ist dadurch deutlich reduziert. Diese Veränderungen führen zu einer wesentlich erhöhten Glasqualität und gleichzeitig zu einem drastisch reduzierten Energieverbrauch. Gründe für diese Energieeinsparungen liegen in einem hocheffizienten Kühlprozess und in der optimierten Isolierung. Energetische Pluspunkte bringt auch die optionale Wärmerückgewinnung, wodurch sich die Effizienz zusätzlich erhöht.

Mit dem neuen Design ist die Produktion jetzt wesentlich flexibler in Bezug auf Tonnage und Dickenspektrum.

Wartung leicht gemacht – Rollentausch während des laufenden Betriebs

Das innovative Antriebsdesign erleichtert die Wartung des Kühlkanals und bietet zudem im Wartungsfall einen erhöhten Personenschutz durch innovative Schutzabdeckungen – auch während des laufenden Betriebes. Die Anwender profitieren zudem von einem deutlich reduzierten Geräuschpegel und intuitiver Anlagenbedienung.

Die Zukunft im Blick – für weitere Automatisierungs- und Digitalisierungsmaßnahmen gerüstet

Die Auslegung einer Floatglas-Anlage ist komplex. Es gilt tiefgreifende Herausforderungen anzugehen, um den wachsenden Kunden- und Umweltanforderungen auch in Zukunft zu entsprechen. Ein virtuelles, digitales Abbild eröffnet dabei erweiterte Möglichkeiten zu mehr Planungs- und Prozesseffizienz.

Der neue Rollenkühlofen ist für zukünftige Anpassungen bereits bestens vorbereitet: Mit deutlich mehr Sensorik ausgestattet, verbessert der Rollenkühlofen die Datenlage und macht eine noch genauere Simulation und Prozesssteuerung möglich. Die Anbindung an übergeordnete Leitsysteme und damit verbundene Digitalisierungspotentiale sind ebenso inbegriffen.