Das versteckte Potenzial der automatisierten Nachbearbeitung

- Die meisten additiv gedruckten Bauteile müssen nachbearbeitet werden

- Automatisierte Nachbearbeitung sorgt für eine höhere Effizienz und Produktivität, geringere Stückkosten und aktiven Arbeitsschutz

- Grenzebach und EOS haben eine Post-Processing-Lösung für das EOS Shared-Modules-Konzept entwickelt

Bauteile, die mit additiven Fertigungsverfahren hergestellt werden, müssen oft per Hand nachbearbeitet werden – unabhängig davon, ob es sich um einen Prototyp, ein Werkzeug oder ein Endprodukt handelt. Je stärker die Additive Fertigung (englisch: Additive Manufacturing, kurz: AM) jedoch in der industriellen Serienproduktion eingesetzt wird, desto wichtiger wird eine automatisierte Nachbearbeitung (auch bekannt als Post-Processing), um ein konstantes Qualitätsniveau zu halten. Trotzdem wird die Nachbearbeitungsphase bei der Anschaffung eines 3D-Druckers häufig nicht mitbedacht, obwohl laut dem 2nd Annual Post-Printing Trends Report von PostProcess knapp 47 Prozent der Fertigungskosten eines Unternehmens auf diesen essenziellen Prozessschritt entfallen. „Das muss sich ändern“, meint Mario Schafnitzel, Produktmanager Additive Fertigung bei Grenzebach, „denn nur Unternehmen, die auch das Post-Processing in der seriellen Fertigung automatisieren, können nachhaltig wettbewerbs- und marktfähig bleiben.“ Doch wie können Nachbearbeitungsprozesse intelligent automatisiert werden?

Verstecktes Potenzial im Post-Processing nutzbar machen

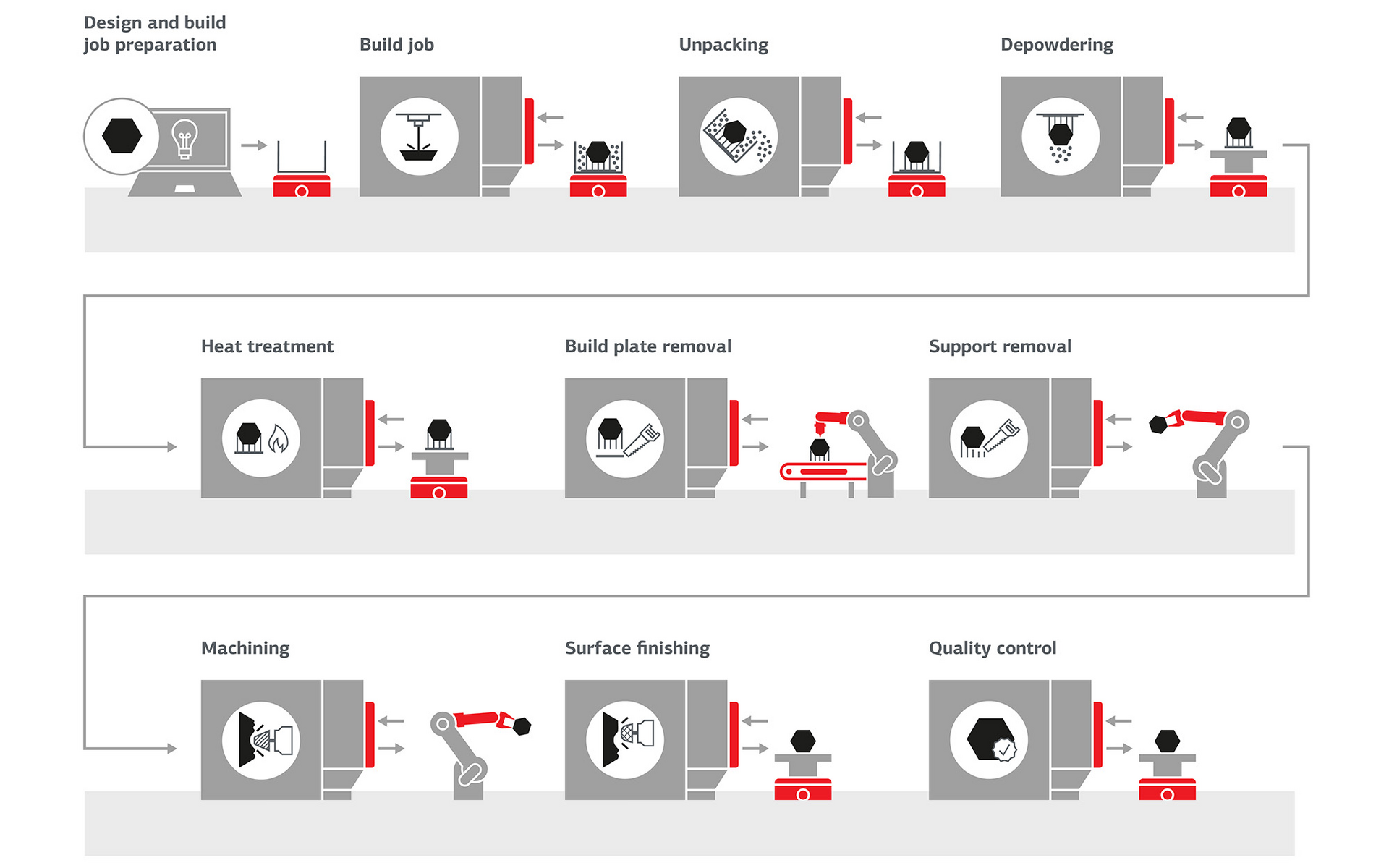

Die meisten additiv gedruckten Bauteile müssen nachbearbeitet werden. Dabei kann es sich um einfachere Prozesse wie das Entfernen von Trägermaterial, Sortieren oder Färben handeln; oder um komplexere Prozesse wie das Inspizieren der Bauteilgeometrie, die Wärmbehandlung oder die Bauteilsortierung.

Dank den jüngsten Entwicklungen im Bereich der künstlichen Intelligenz sowie der Hard- und Software ist es heutzutage möglich, fast jeden Schritt der Nachbearbeitung intelligent zu automatisieren. Spezielle Automatisierungslösungen können manuelle Eingriffe auf ein Mindestmaß reduzieren, Kosten verringern und nachhaltig die Produktivität steigern. „Gerade das Post-Processing weist im Vergleich zur Vorbereitungs- und Druckphase jedoch immer noch das niedrigste Automatisierungsniveau auf“, erklärt Mario Schafnitzel, „obwohl unseres Erachtens hier der größte Kosten-Nutzen-Hebel liegt.“

Grenzebach und EOS haben aus diesem Grund Lösungen für das EOS Shared-Modules-Konzept entwickelt, das den Nachbearbeitungsprozess automatisiert. Das Konzept beinhaltet unter anderem die Schritte Auspacken, Entpulvern und Setup. Dabei können Unternehmen das Konzept ganzheitlich oder nur die einzelnen Komponenten implementieren – je nach Bedarf und Wunsch.

Drei Gründe für die Automatisierung der Nachbearbeitungsphase

1. Mehr Effizienz und Produktivität

Automatisieren Unternehmen das Post-Processing, können die unterschiedlichen Durchlaufzeiten, wie sie im Druck und der Vor-/Nachbereitung auftreten, intelligent und zuverlässig aufeinander abgestimmt werden. So erreichen Firmen einen optimalen Fertigungsfluss und maximalen Output.

2. Geringere Kosten pro Stück

Durch intelligente Vernetzung der einzelnen Arbeitsschritte nutzen Unternehmen Ihr Equipment maximal aus. So produzieren diese zu geringeren Stückkosten.

3. Aktiver Arbeits- und Gesundheitsschutz

Bei der Nachbearbeitung von 3D-Druck-Bauteilen können Gesundheitsrisiken durch Feinstaub und Nano-Partikel bestehen. Mit Grenzebach-Automatisierungslösungen halten Unternehmen Arbeitsschutzbestimmungen ein, reduzieren Risiken für ihre Mitarbeitenden und senken die Kosten für technische Schutzmaßnahmen und persönliche Schutzausrüstung.

Sprung in die Automatisierung erfolgreich meistern – mit dem richtigen Partner

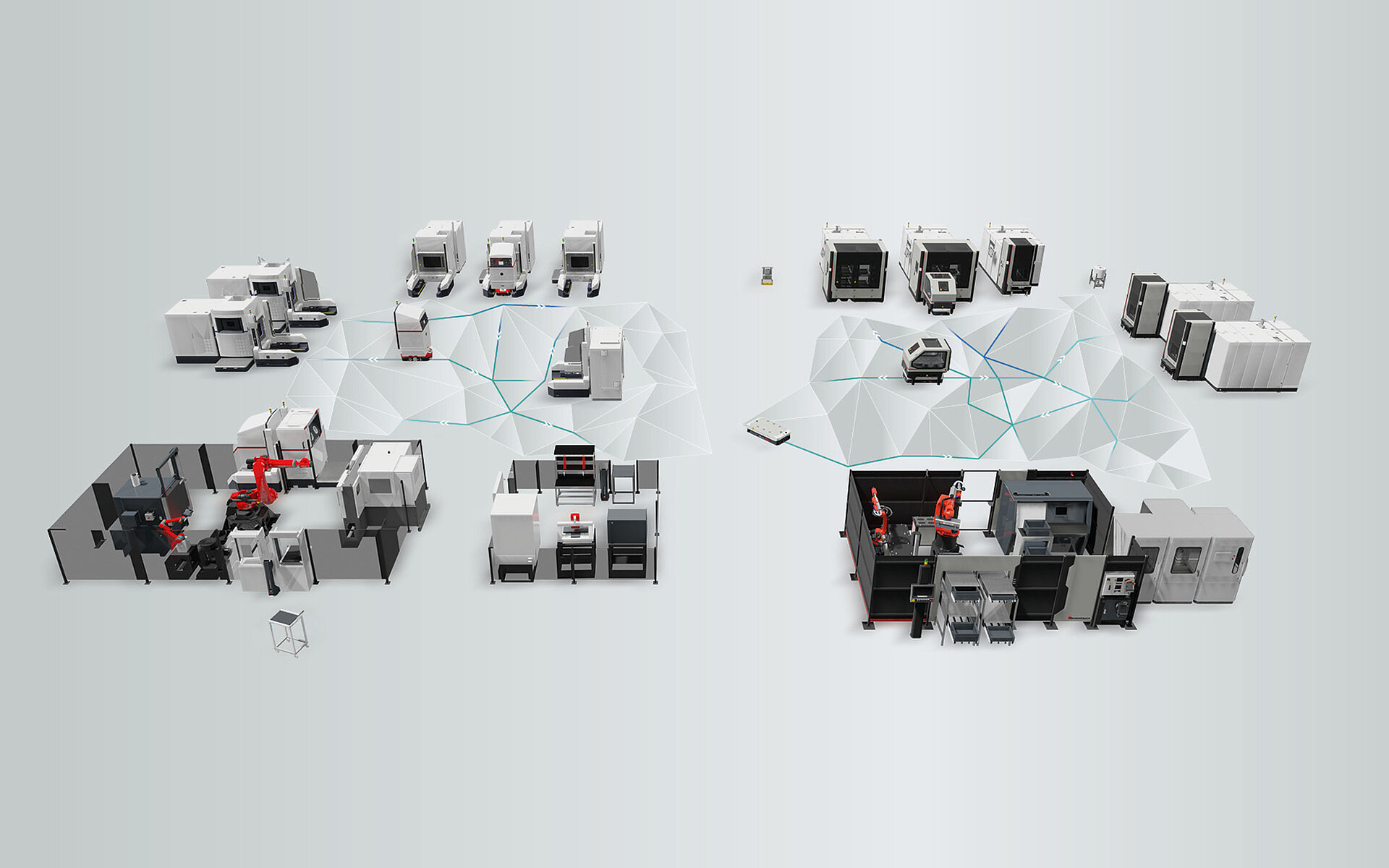

Für eine erfolgreiche Lights-out-Factory ist es entscheidend, die Prozessschritte der Additiven Fertigung von Anfang bis Ende intelligent miteinander zu vernetzen. Als erfahrener Automatisierungspartner zahlreicher Industrien und Full-Service-Provider, ist Grenzebach der zuverlässige Partner für den Sprung in die Vollautomatisierung der pulverbasierten Additiven Fertigung. Grenzebachs Automatisierungstechnologie ist unabhängig von der eingesetzten Drucktechnologie und kann sowohl für Neu- als auch für Bestandsanlagen umgesetzt werden. Mit Standorten in fünf Zeitzonen setzt Grenzebach Lösungen für Unternehmen weltweit um. Kunden profitieren zudem von individuellen Lösungen und ganzheitlichen Automatisierungskonzepten. Das Automatisierungsequipment kann auch auf den individuellen Bedarf abgestimmt werden und umfasst:

- Fahrerlose Transportsysteme und Warenträger

Durch Fahrerlose Transportfahrzeuge (FTF) lassen sich Abläufe nachhaltig flexibilisieren. Passende Warenträger kommen je nach Bedarf offen oder geschlossen (mit/ohne Schutzgas) zum Einsatz.

- Machine-Fitting

Grenzebach entwickelt, konstruiert und baut Schnittstellen bzw. Interfaces für vorhandenes Equipment, beispielsweise Schleusen oder Anbauten. So ermöglicht das Unternehmen einen effizienten und sicheren automatisierten Prozess.

- Roboterzellen

Greifen, Herausnehmen, Inspizieren – Grenzebach realisiert das komplette Spektrum von Stand-Alone-Lösungen bis zur 7. Achse und integriert Roboter unterschiedlicher Hersteller.

- Transport- und Handlingstechnik

Fest installierte Förderstrecken ergänzen bei Bedarf fahrerlose Transportsysteme. Material wird just-in-time geliefert, Bauteile werden einzeln oder auf der Bauplattform transportiert.

- Inspektionslösungen

Die Qualität der produzierten Bauteile inspiziert Grenzebach inline oder outline über 2D/3D-Bildverarbeitungssysteme direkt in der Prozesskette – inklusive Teileerkennung und -sortierung.

- Softwareintegration

Der komplette 3D-Druck inklusive vor- und nachgelagerter Bereiche wird digital abgebildet und ist steuerbar.