Die Vorgehensweise:

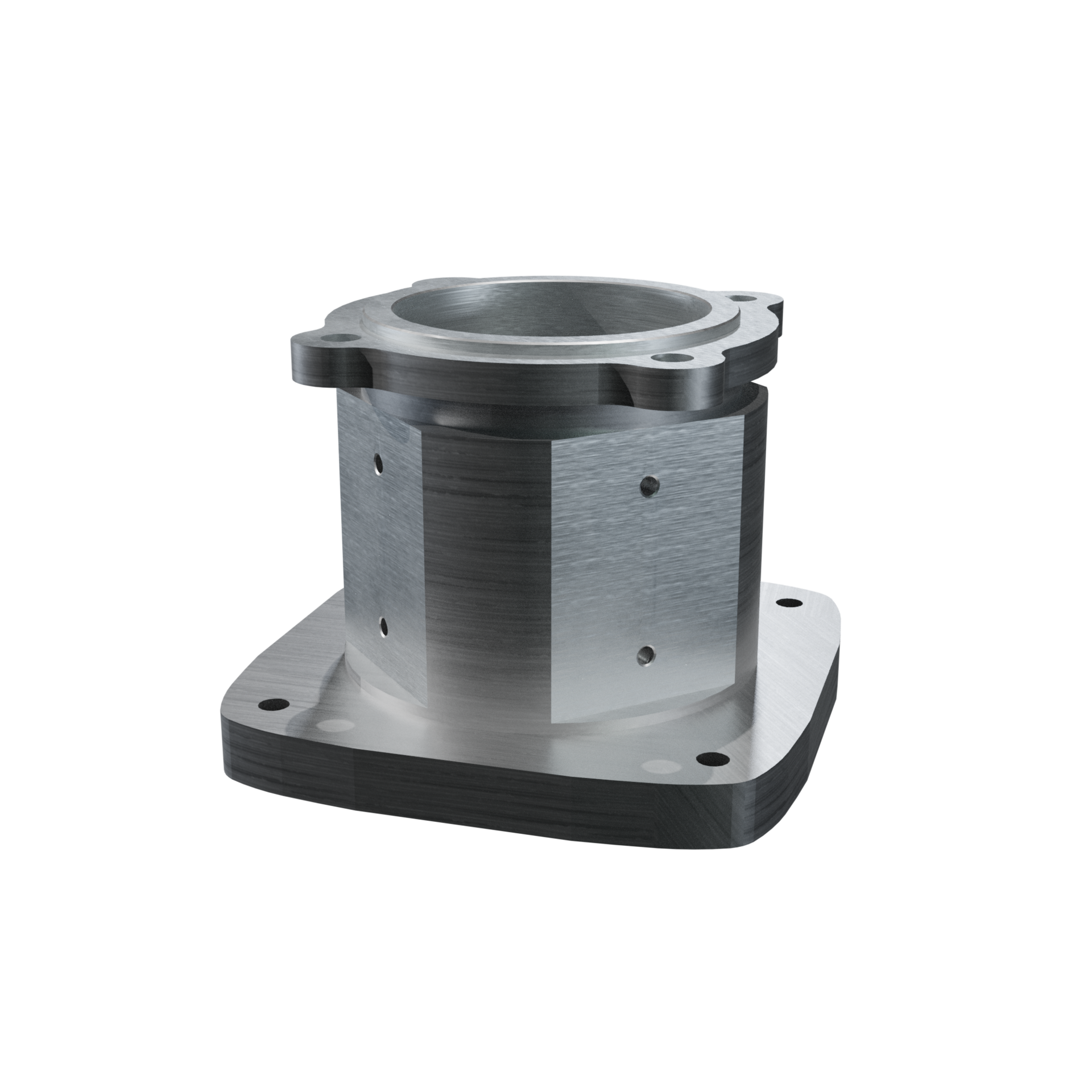

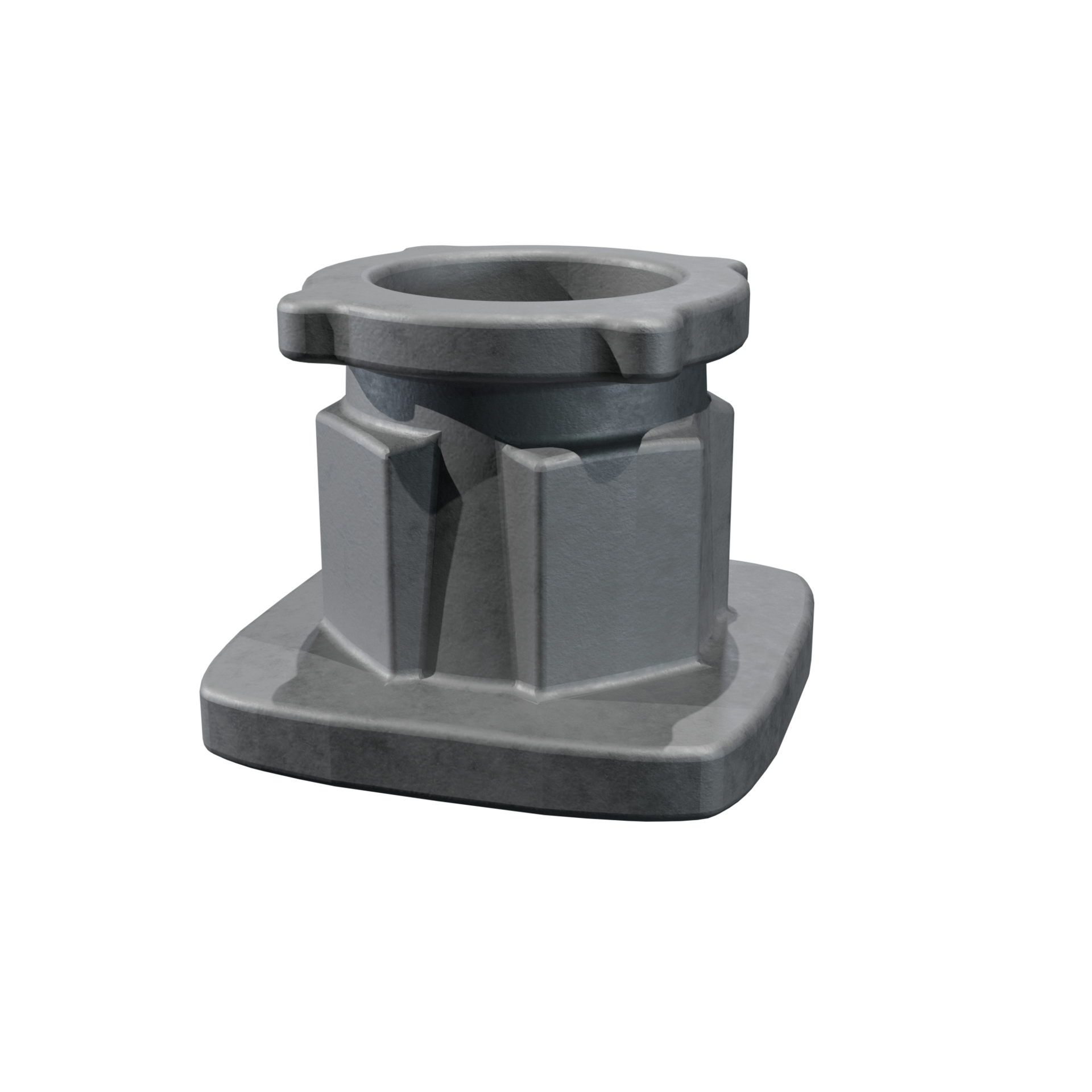

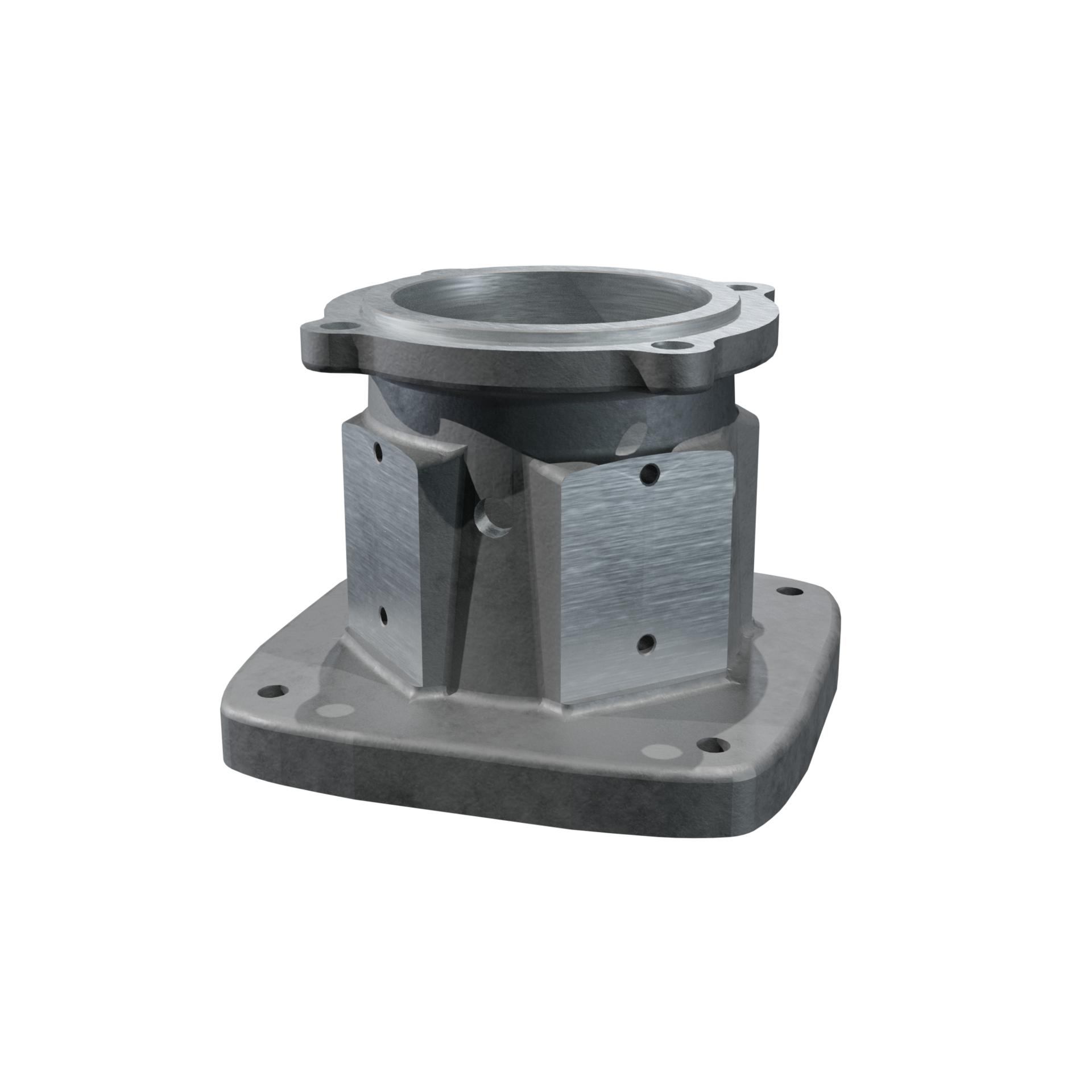

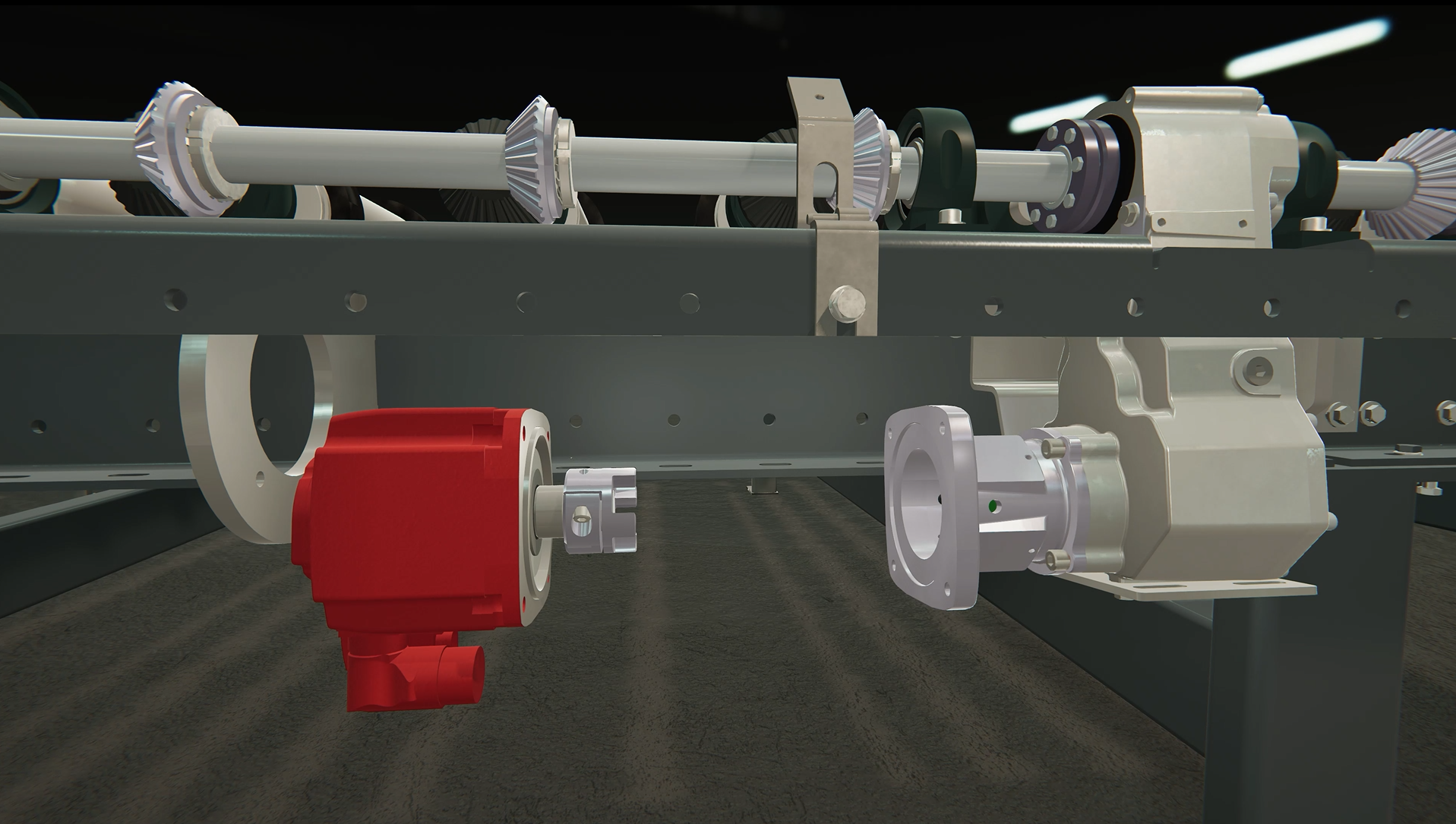

Zunächst wurde der Motorflansch konstruiert und mit konventioneller, spanender Fertigungstechnik als Prototyp für Tests und Versuche hergestellt. Nachdem die Versuchsphase abgeschlossen war, wurde auf Basis dieses Prototyps eine Gussform erstellt und der Motorflansch als Gussteil hergestellt.

Im Rahmen der Design-to-Cost Methode wurden die Herstellprozesse Gussverfahren und spanendes Fertigungsverfahren ganzheitlich auf Kosten und Nutzen untersucht.

Fazit:

Bereits ab einer Serienfertigung von 43 Stück weist die Gussteilproduktion ein besseres Kosten-Nutzen-Verhältnis als die konventionelle mechanische Bearbeitung auf.

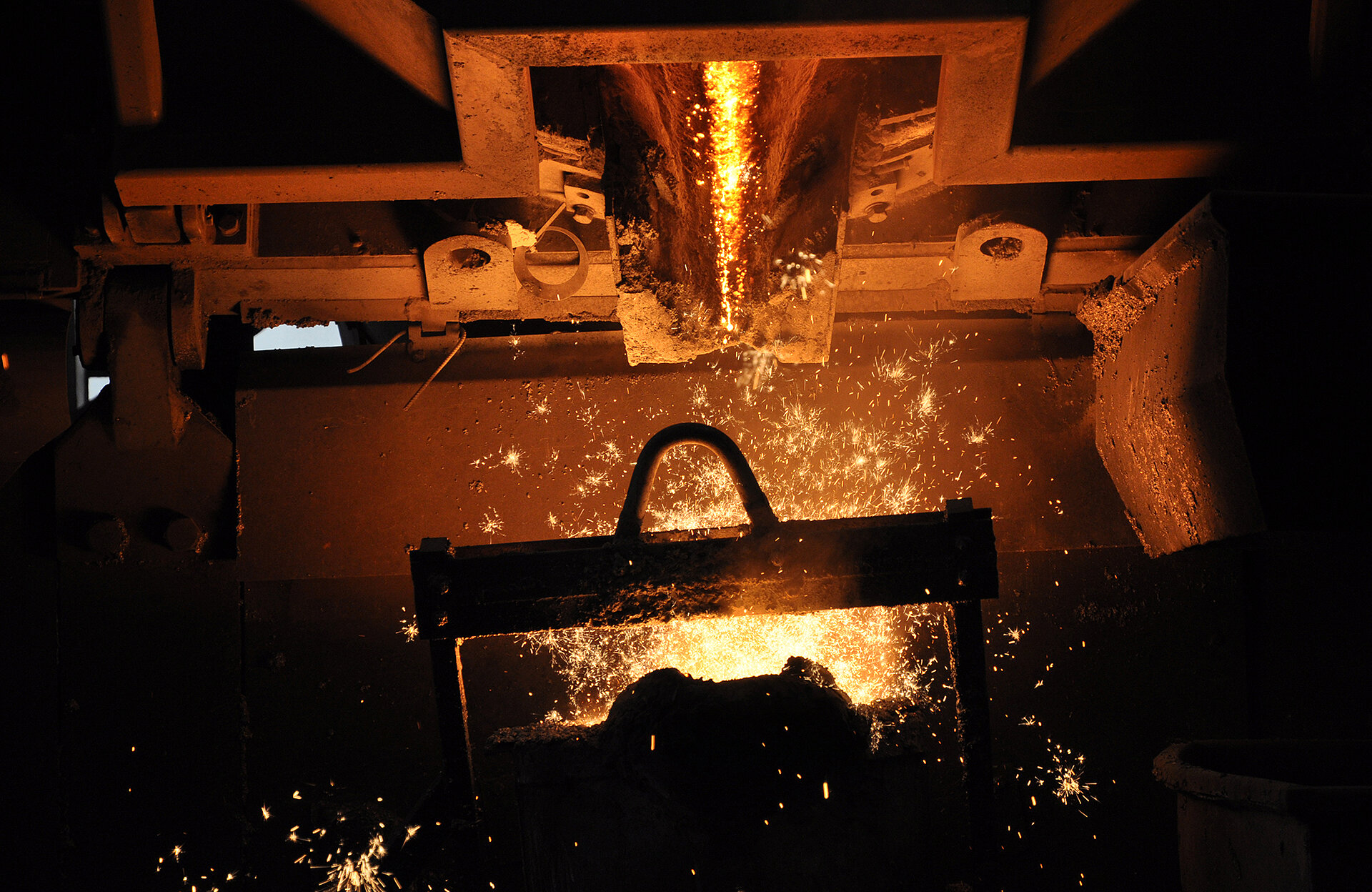

Mit Guss lassen sich die kompliziertesten Geometrien realisieren. Dabei ist die Materialausnutzung beim Gießen rund fünfmal höher als bei spanenden Fertigungsverfahren: Durch die endkonturnahe Gussform sinkt der Aufwand für die Endbearbeitung deutlich. Anfallende Reststoffe wie Metallspäne werden vollständig in den Prozesskreislauf rückgeführt.

In der Entwicklungsphase sind oft noch Anpassungen des Prototypens nötig. Die Herstellung der Gießform ist allerdings nur sinnvoll, wenn das Bauteil nicht mehr verändert werden soll. Daher ist es üblich, zu Beginn der Entwicklung mit spanender Fertigungstechnik zu arbeiten und erst später, sobald der Prototyp alle Anforderungen erfüllt, auf die Gussteil-Fertigung umzusteigen.

Von A wie Aluminium bis Z wie Zink – alle technisch bedeutenden Metalle sind gießbar und daher stets maßgenschneidert.